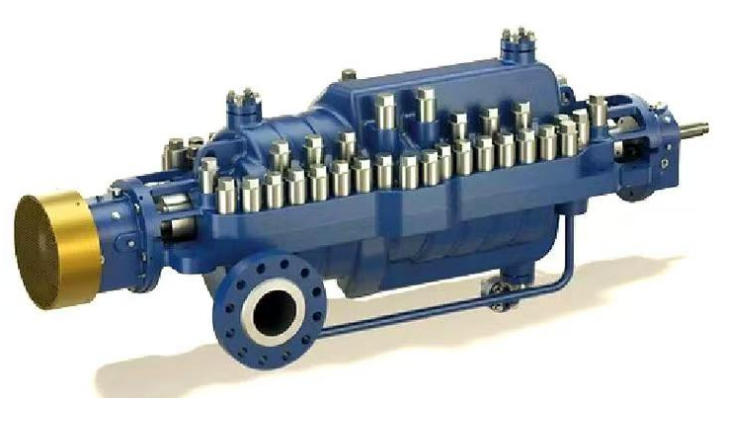

فصل 1 مقدمهریختهگری ماسهای، به عنوان یک روش ریختهگری سنتی و کارآمد، به طور گسترده در تولید بدنه پمپهای چند مرحلهای استفاده میشود. پوسته پمپ چند مرحلهای، به عنوان جزء اصلی، مستقیماً بر کارایی و طول عمر سیستم پمپ تأثیر میگذارد. به ویژه برای پوستههای پمپ چند مرحلهای از جنس فولاد ضد زنگ، به دلیل الزامات مقاومت بالا در برابر خوردگی، عیوب ریختهگری مانند ترک در طول فرآیند ریختهگری مستعد بروز هستند. این عیوب ریختهگری نه تنها میزان ضایعات پوسته پمپ چند مرحلهای را افزایش میدهند، بلکه هزینههای تولید را نیز افزایش میدهند. پدیده ترک خوردگی پوسته پمپ ریختهگری به ویژه در عمل صنعتی برجسته است و اغلب در نواحی ضعیف پوسته پمپ چند مرحلهای رخ میدهد. این مقاله با تجزیه و تحلیل ساختار بدنه پمپ چند مرحلهای شروع میشود، در مورد اینکه چگونه هر فرآیند (ریختهگری، ساخت ماهیچه، مونتاژ جعبه، ریختن) ریختهگری ماسهای میتواند باعث ایجاد عیوب ریختهگری شود، بحث میکند و اقدامات بهبود را پیشنهاد میدهد. ویژگیهای هندسی پوسته پمپ چند مرحلهای، مکانهای مستعد ترک را تعیین میکند. پوسته پمپ ریختهگری معمولاً از چندین محفظه پروانه تشکیل شده است و ساختار پیچیدهای با تغییرات قابل توجه ضخامت دیواره دارد. در طول فرآیند ریختهگری پوستههای پمپ چند مرحلهای از جنس فولاد ضد زنگ، به دلیل ضریب انبساط حرارتی بالا، ترکهای ناشی از تنش حرارتی مستعد وقوع هستند. مشکل ترک خوردگی در عیوب ریختهگری، که تا 30٪ از کل را تشکیل میدهد، باید در منبع کنترل شود. به عنوان مثال، ناحیه اتصال فلنج پوسته پمپ چند مرحلهای اغلب به دلیل تمرکز تنش، ترکهایی ایجاد میکند که بر عملکرد آببندی پوسته پمپ ریختهگری تأثیر میگذارد. علاوه بر این، ویژگیهای متالورژیکی پوسته پمپ چند مرحلهای از جنس فولاد ضد زنگ، خطر عیوب ریختهگری را تشدید میکند. فصلهای بعدی این مقاله، تجزیه و تحلیل ساختاری و مراحل فرآیند را بیشتر تجزیه و تحلیل میکند تا اطمینان حاصل شود که هر کلمه کلیدی (پوسته پمپ ریختهگری، پوسته پمپ چند مرحلهای، پوسته پمپ چند مرحلهای از جنس فولاد ضد زنگ، نقص ریختهگری، ترک) تکرار میشود و در نتیجه موضوع تقویت میشود. تولید پوسته پمپ ریختهگری نیاز به بهینهسازی طراحی ساختاری برای جلوگیری از ترکها دارد. استحکام کلی پوسته پمپ چند مرحلهای به دقت فرآیند ریختهگری ماسهای بستگی دارد. علل عیوب ریختهگری مانند ترکها شامل جنبههای متعددی است و کنترل نامناسب فرآیند، کلید اصلی آن است. برای مثال، فشردگی ناهموار قالب ماسهای در فرآیند ریختهگری، مستعد ایجاد نقص ترک در پوسته پمپ چند مرحلهای است. به طور مشابه، استحکام ناکافی هسته ماسهای در فرآیند ساخت ماهیچه ممکن است منجر به ترکهای داخلی در پوسته پمپ چند مرحلهای از جنس فولاد ضد زنگ شود. مونتاژ نادرست در فرآیند مونتاژ جعبه، نقصهای ریختهگری را تشدید میکند، در حالی که کنترل دما در طول فرآیند ریختن مستقیماً باعث گسترش ترکها در پوسته پمپ ریختهگری میشود.تجزیه و تحلیل بعدی به طور سیستماتیک این نکات را شرح میدهد تا به اپراتورها کمک کند تا میزان وقوع نقص ترک در پوسته پمپ چند مرحلهای از جنس فولاد ضد زنگ را کاهش داده و کیفیت پوسته پمپ ریختهگری را بهبود بخشند. مشکل ترک خوردگی پوسته پمپ ریختهگری محدود به آمار نقصهای ریختهگری نیست؛ بلکه باید با پیشینه کاربرد پوسته پمپ چند مرحلهای نیز ترکیب شود. پوستههای پمپ چند مرحلهای از جنس فولاد ضد زنگ به طور گسترده در صنایع شیمیایی استفاده میشوند و نقص ترک آنها میتواند منجر به حوادث نشتی شود. بنابراین، شناسایی مناطق پرخطر وقوع ترک در پوسته پمپ چند مرحلهای بسیار مهم است: ریشه پره، رابط فلنج و نواحی گوشه پوسته پمپ ریختهگری اغلب به دلیل تغییرات ساختاری دچار ترک میشوند. پیشگیری از نقصهای ریختهگری باید از بهینهسازی ساختاری شروع شود و با بهبود فرآیند ترکیب شود.

فصل 2: تحلیل ساختار بدنه پمپ پمپهای چند مرحلهایویژگیهای ساختاری بدنه پمپ پمپهای چند مرحلهای عامل اصلی ایجاد ترکها هستند. بدنه پمپ پمپهای چند مرحلهای از چندین محفظه پروانه متصل به سری تشکیل شده است و از نظر طراحی پیچیده و دارای اشکال هندسی متغیر است. ساختار معمول بدنه پمپ ریختهگری شده شامل فلنج ورودی، فلنج خروجی، ناحیه نگهدارنده تیغه و پوسته بیرونی است. بدنه پمپ چند مرحلهای از جنس فولاد ضد زنگ، به دلیل خواص مواد آن (مانند محتوای بالای کروم و نیکل)، در هنگام ریختهگری به تنش حرارتی حساس است و مستعد نقص ترک خوردگی است. ناحیه اتصال فلنج بدنه پمپ چند مرحلهای، مکانی پرخطر برای ترکها است زیرا ضخامت دیواره به طور ناگهانی تغییر میکند و منجر به تمرکز تنش میشود. ریشه دندههای بدنه پمپ ریختهگری شده نیز اغلب به دلیل شعاع گوشه ساختاری کوچک و انقباض ناهموار فلز در هنگام ریختهگری، دچار ترک میشود. نقاط ضعف ساختاری بدنه پمپ چند مرحلهای از جنس فولاد ضد زنگ، خطر نقص ریختهگری را تشدید میکند. پوسته بیرونی بدنه پمپ چند مرحلهای معمولاً برای کاهش وزن، طراحی دیواره نازکی دارد، اما در حین ریختهگری، این ناحیه در هنگام انجماد و انقباض فلز، مستعد ایجاد ترکهای تنش کششی است. اگر گوشه بدنه پمپ ریختهگری به صورت زاویه حاده طراحی شود، عیوب ریختهگری به طور قابل توجهی افزایش مییابد. به عنوان مثال، اگر ناحیه انتقال بین فلنج و بدنه پمپ پمپ چند مرحلهای گرد نباشد، احتمال ترک در عیوب ریختهگری تا 40٪ افزایش مییابد. عوامل مادی بدنه پمپ چند مرحلهای از جنس فولاد ضد زنگ را نیز نمیتوان نادیده گرفت: محتوای بالای آلیاژ منجر به شکنندگی حرارتی میشود و سرعت نامناسب خنک شدن پس از ریختن میتواند به راحتی باعث ایجاد ریزترکهایی روی سطح بدنه پمپ ریختهگری شود. محل ترکها در بدنه پمپ ریختهگری به عملکرد بدنه پمپ چند مرحلهای مربوط میشود. بدنه پمپ چند مرحلهای از جنس فولاد ضد زنگ باید در برابر مایعات با فشار بالا مقاومت کند و الزامات استحکام ساختاری بالایی دارد. ناحیه پشتیبانی تیغه بدنه پمپ چند مرحلهای اغلب به دلیل بارهای دینامیکی مکرر دچار ترک میشود. تحلیل عیوب ریختهگری نشان میدهد که نواحی با ضخامت دیواره ناهموار (مانند گذار از دیوارههای ضخیم به نازک) مستعد ایجاد ترکهای حرارتی هستند. عیوب متالورژیکی (مانند آخالها) در بدنه پمپ چند مرحلهای از جنس فولاد ضد زنگ، عیوب ریختهگری را تشدید میکند. به عنوان مثال، ترکهای بدنه پمپ ریختهگری اغلب در نقاط تنش ساختاری در ریختهگری ماسهای شروع میشوند و در کل بدنه پخش میشوند. بهبود طراحی ساختاری بدنه پمپ چند مرحلهای، اساس جلوگیری از عیوب ریختهگری است: افزایش شعاع گوشههای گرد، بهینهسازی توزیع ضخامت دیواره میتواند خطر ترک در بدنه پمپ ریختهگری را کاهش دهد. تحلیل ساختاری بدنه پمپ چند مرحلهای باید با فرآیند ریختهگری ماسهای ترکیب شود.مشکل ترک خوردگی بدنه پمپ ریختهگری شده نه تنها به طراحی مربوط میشود، بلکه با فرآیندهای بعدی نیز در تعامل است. ساختار بلند بدنه پمپ چند مرحلهای از جنس فولاد ضد زنگ، در حین خنک شدن، مقدار انقباض زیادی دارد که مستعد ایجاد نقص ریختهگری در مرحله نصب جعبه یا ریختن است. نقصهای ریختهگری مانند ترک در بدنه پمپ چند مرحلهای باید ابتدا در تولید شناسایی شوند تا از ضررهای هزینه جلوگیری شود. به طور خلاصه، دستورالعملهای بهبود بدنه پمپ ریختهگری شده عبارتند از: تقویت ناحیه فلنج، گرد کردن ریشه پرهها و یکنواخت کردن ضخامت کلی دیواره. این اقدامات میتواند تنش داخلی بدنه پمپ چند مرحلهای از جنس فولاد ضد زنگ را کاهش داده و از تشکیل نقصهای ریختهگری جلوگیری کند. جلوگیری از ترک خوردگی بدنه پمپ چند مرحلهای با بهینهسازی ساختاری آغاز میشود و فصلهای بعدی به بررسی تأثیر عوامل فرآیندی خواهند پرداخت.

فصل 3: تحلیل تأثیر فرآیندهای قالبگیری بر ترکهافرآیند قالبگیری اولین مرحله در ریختهگری ماسهای است و مستقیماً بر کیفیت سطح و یکپارچگی ساختار داخلی محفظه پمپ ریختهگری تأثیر میگذارد. عملیات قالبگیری نامناسب میتواند منجر به نقصهای ریختهگری در محفظههای پمپ چند مرحلهای، به ویژه ترکها، شود. در طول فرآیند قالبگیری، فشردگی ناهموار قالب ماسهای یکی از دلایل اصلی ترک در محفظههای پمپ چند مرحلهای است. فشردگی ناکافی حفره ریختهگری در محفظه پمپ منجر به فرسایش ذرات ماسه توسط فلز مذاب در حین ریختن و ایجاد عیوب ریختهگری مانند ترکهای سطحی میشود. ماسه قالب برای محفظههای پمپ چند مرحلهای از جنس فولاد ضد زنگ الزامات بالاتری دارد: رطوبت بیش از حد یا ناکافی در ماسه قالب، خطر نقصهای ریختهگری را افزایش میدهد. به عنوان مثال، هنگامی که استحکام لایه سطحی ماسه قالب کم باشد، ناحیه فلنج محفظه پمپ چند مرحلهای از جنس فولاد ضد زنگ مستعد ترکهای حرارتی است.آمادهسازی قالب ماسهای در فرآیند قالبگیری محفظههای پمپ چند مرحلهای نیاز به کنترل دقیق دارد. ترکها در محفظه پمپ ریختهگری اغلب ناشی از لایه لایه شدن قالب ماسهای یا سوراخهای هوا در حین قالبگیری هستند. نسبت نامناسب ماسه در قالب برای محفظههای پمپ چند مرحلهای از جنس فولاد ضد زنگ (مانند چسب ناکافی) منجر به کاهش استحکام ماسه قالب و در نتیجه افزایش عیوب ریختهگری پس از ریختهگری میشود. خطا در حذف مدل در حین قالبگیری نیز ممکن است به قالب آسیب برساند و باعث ایجاد ترکهای موضعی در محفظه پمپ چند مرحلهای شود. نفوذپذیری هوای ضعیف ماسه قالب برای محفظه پمپ ریختهگری، احتباس گاز را افزایش داده و ترکهای داخلی در عیوب ریختهگری ایجاد میکند. بهینهسازی فرآیند قالبگیری برای محفظههای پمپ چند مرحلهای از جنس فولاد ضد زنگ میتواند عیوب ریختهگری را کاهش دهد. نواحی کلیدی محفظه پمپ چند مرحلهای (مانند ریشه صفحات دندهای) به قالبهای ماسه با فشردگی بالا نیاز دارند. در تولید محفظههای پمپ ریختهگری، کنترل رطوبت ماسه قالب در محدوده ۴-۶٪ میتواند تنش انقباضی را کاهش داده و از ترکها جلوگیری کند. آمادهسازی ماسه قالب برای محفظههای پمپ چند مرحلهای از جنس فولاد ضد زنگ باید از لبهها و گوشههای تیز جلوگیری کند تا منشأ عیوب ریختهگری کاهش یابد. پیشنهادات عملیاتی عبارتند از: اطمینان از فشردگی یکنواخت با تجهیزات قالبگیری خودکار و تقویت عملیات گوشه در حین قالبگیری دستی. این اقدامات میتواند به طور قابل توجهی بروز ترک در محفظه پمپ چند مرحلهای را کاهش دهد. پیشگیری و کنترل عیوب ریختهگری مانند ترک در محفظه پمپ چند مرحلهای، مستلزم آن است که فرآیند قالبگیری، تقویت تکیهگاه قالب را در اولویت قرار دهد.

فصل 4 تحلیل تأثیر فرآیند ماهیچهسازی بر ترکهافرآیند ماهیچهسازی بر تولید هستههای ماسهای تمرکز دارد که حفرههای داخلی پوسته پمپ چند مرحلهای را پشتیبانی میکنند و مستقیماً بر بروز عیوب ریختهگری تأثیر میگذارند. عملیات نادرست ماهیچهسازی از علل مهم ترک در پوسته پمپ ریختهگری است. هنگامی که استحکام هسته ماسهای کافی نباشد، ناحیه حفره تیغه پوسته پمپ چند مرحلهای مستعد فروپاشی است و در نتیجه ترکهای داخلی ایجاد میشود. هسته ماسهای پوسته پمپ چند مرحلهای از جنس فولاد ضد زنگ به خواص نسوز بالایی نیاز دارد. در غیر این صورت، انبساط حرارتی باعث ایجاد عیوب ریختهگری میشود. نسبت نادرست چسب هسته میتواند منجر به ترک خوردگی شکننده هسته ماسهای شود و پس از ریختن، ترکی در پوسته پمپ چند مرحلهای از جنس فولاد ضد زنگ ظاهر میشود. فرآیند ماهیچهسازی پوسته پمپ ریختهگری نیاز به بررسی طراحی اگزوز هسته ماسهای دارد. ساختار پیچیده پوسته پمپ چند مرحلهای نیاز به چیدمان معقولی از سوراخهای اگزوز هسته ماسهای دارد. در غیر این صورت، تجمع فشار گاز باعث ایجاد عیوب ریختهگری مانند ترک میشود. خشک نشدن کافی هسته ماسهای پوسته پمپ چند مرحلهای از جنس استیل ضد زنگ (با رطوبت باقیمانده) باعث ایجاد فشار بخار در حین ریختن میشود و در نتیجه ترکهای زیرسطحی در پوسته پمپ ریختهگری ایجاد میشود. آسیب در حین کار با ماهیچهگیری نیز مشکل ترک را تشدید میکند و نقاط آسیبدیده هسته ماسهای پوسته پمپ چند مرحلهای به منبع عیوب ریختهگری تبدیل میشوند. اقدامات بهبود برای ماهیچهگیری پوسته پمپ چند مرحلهای از جنس استیل ضد زنگ شامل موارد زیر است: انتخاب ماسه هسته با استحکام بالا و بهینهسازی سیستم اگزوز. در تولید پوسته پمپ ریختهگری، پوشش یکنواخت رنگ هسته ماسهای میتواند باعث افزایش مقاومت و کاهش ترکها شود. فرآیند ماهیچهگیری پوسته پمپ چند مرحلهای باید به طور منظم از نظر استحکام هسته ماسهای آزمایش شود تا از عیوب ریختهگری جلوگیری شود.

فصل 5: تحلیل تأثیر فرآیند قالبگیری جعبهای بر ترکهافرآیند قالبگیری جعبهای شامل ترکیبی از قالبهای ماسهای و هستههای ماسهای است. خطاها در عملیات میتواند مستقیماً منجر به نقصهای ریختهگری در محفظههای پمپ چند مرحلهای شود. قالبگیری جعبهای نامناسب میتواند منجر به عدم تراز هستههای ماسهای یا فشردهسازی قالبهای ماسهای شود و باعث ایجاد ترکهای تنشی در گوشههای محفظههای پمپ ریختهگری شود. قالبگیری جعبهای محفظههای پمپ چند مرحلهای از جنس فولاد ضد زنگ نیاز به ترازبندی دقیق دارد. در غیر این صورت، تنش حرارتی ناهموار، نقصهای ریختهگری را تشدید میکند. اگر ماسه شناور در طول فرآیند قالبگیری جعبهای به طور کامل تمیز نشود، ذرات ماسه در سطح محفظههای پمپ چند مرحلهای فرو میروند و نقصهای ریختهگری مانند منابع ترک را تشکیل میدهند.عملیات قالبگیری جعبهای محفظههای پمپ چند مرحلهای از جنس فولاد ضد زنگ بر کنترل شکاف تأکید دارد. در تولید محفظههای پمپ ریختهگری، فاصله بیش از حد یا ناکافی بین سرهای هسته باعث تمرکز تنش میشود و منجر به ترکهای ناشی از نقص ریختهگری میشود. فشار نامساوی قالبگیری جعبهای برای محفظههای پمپ چند مرحلهای باعث تغییر شکل قالبهای ماسهای میشود و خطر ترک خوردن در ناحیه فلنج محفظههای پمپ چند مرحلهای از جنس استیل ضد زنگ را افزایش میدهد. اقدامات بهبود شامل موارد زیر است: استفاده از پینهای مکانیابی برای اطمینان از دقت و تقویت روش تمیزکاری.

فصل 6 تحلیل تأثیر فرآیند ریختن بر ترکهافرآیند ریختن، پر شدن فلز مذاب را کنترل میکند. پارامترهای نامناسب علت اصلی ترک در محفظه پمپ چند مرحلهای هستند. هنگامی که دمای ریختن خیلی بالا باشد، تنش حرارتی محفظه پمپ ریختهگری افزایش مییابد و منجر به عیوب ریختهگری مانند ترکهای داغ میشود. سرعت ریختن بیش از حد محفظه پمپ چند مرحلهای از جنس فولاد ضد زنگ باعث میشود که فلز مذاب قالب ماسهای را بشوید و در نتیجه ترکهای سطحی ایجاد شود. عیوب ریختهگری هنگام قطع شدن ریختن بیشتر احتمال دارد. انجماد ناهموار محفظه پمپ چند مرحلهای منجر به ترکهای داخلی میشود.بهینهسازی فرآیند ریختن برای محفظه پمپ چند مرحلهای از جنس فولاد ضد زنگ شامل موارد زیر است: کنترل دما در دمای 1570-1560 درجه سانتیگراد و استفاده از سیستم تغذیه از پایین. این اقدامات میتواند عیوب ترک در محفظه پمپ ریختهگری را کاهش دهد.

فصل ۷ اقدامات جامع بهبودبر اساس تحلیل ساختاری و هر فرآیند، اقدامات بهبود شامل موارد زیر است: تقویت طراحی محفظه پمپ چند مرحلهای (مانند گرد کردن گوشههای فلنج)؛ بهینهسازی سفتی شکل قالب؛ افزایش استحکام ماهیچهسازی؛ ترازبندی دقیق جعبهها؛ کنترل پارامترهای ریختن. پس از اجرا، میتواند به طور مؤثر بروز نقص ترک در محفظه پمپ چند مرحلهای فولاد ضد زنگ را کاهش داده و راندمان تولید محفظه پمپ ریختهگری را بهبود بخشد.

فصل ۸ نتیجهگیریمشکل ترک در بدنه پمپ پمپ چند مرحلهای در ریختهگری ماسهای ناشی از نقاط ضعف ساختاری و خطاهای فرآیند است. از طریق بهینهسازی ساختاری و کنترل فرآیند، میتوان به طور مؤثر از عیوب ریختهگری مانند ترک در ریختهگری محفظه پمپ چند مرحلهای از جنس فولاد ضد زنگ جلوگیری کرد.